作為發動機的核心零部件,渦輪葉片一直處于高溫、高壓、高速的燃氣腐蝕工作環境中,承受著離心力、氣動力、溫度應力等循環交變載荷與動載荷作用,服役環境非常惡劣。熱障涂層在渦輪葉片上的應用,將使高溫合金能夠承受更高的服役溫度,顯著提高葉片的可靠性和服役壽命(如圖1所示),成為先進航空發動機設計不可或缺的選擇,是與先進高溫結構材料技術、高效冷卻技術并重的渦輪葉片研制三大關鍵技術之一。

圖1 不帶陶瓷涂層葉片(左)和帶熱障陶瓷涂層葉片(右)服役后表面狀態對比

目前國外熱障涂層工程化應用研究單位主要有德國ALD公司、烏克蘭巴頓焊接研究所國際電子束技術中心(ICEBT)、俄羅斯彼爾姆發動機廠(Perm Engine)、美國Praxair、Chromalloy、Pratt & Whitney Aircraft、General Electric Aircraft Engine公司、瑞士OerlikenMetco公司和法國Ceramic Coating Center公司(Snecma、Rolls-Royce和MTU合資公司)。國內熱障涂層工程化應用研究單位主要有北京航空航天大學、北京理工大學、北京航空材料研究院、北京航空制造工藝研究所、中國農業機械化科學研究院、中國科學院金屬研究所、中國科學院上海硅酸鹽研究所、中國科學院長春應用化學研究所、廣州有色金屬研究院、西安航空發動機(集團)有限責任公司和沈陽黎明航空發動機(集團)有限責任公司等。

渦輪葉片型面復雜、表面分布了大量小尺寸氣膜冷卻孔,工作環境惡劣,如何制備出高質量、高可靠性熱障涂層、服役過程中涂層出現剝落問題后如何返修以滿足渦輪葉片全壽命周期需求對工藝部門提出了嚴峻的挑戰,具體如下:

1、涂層厚度分布

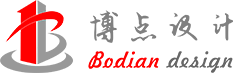

涂層厚度分布與渦輪葉片的服役工況息息相關。考慮到渦輪葉片氣動性能、內外部換熱及強度等因素,某些渦輪葉片表面需局部涂敷熱障涂層(如圖2所示),需設計制造專用的局部涂敷夾具。對于某些葉片其表面需全部涂敷熱障涂層,需采用公轉結合自轉及專用涂敷夾具以實現涂層厚度的相對均勻分布(如圖3所示)。

圖2局部熱障涂層導向葉片宏觀形貌

圖3 全部熱障涂層葉片運動方式及專用涂敷夾具

2、氣膜孔縮孔

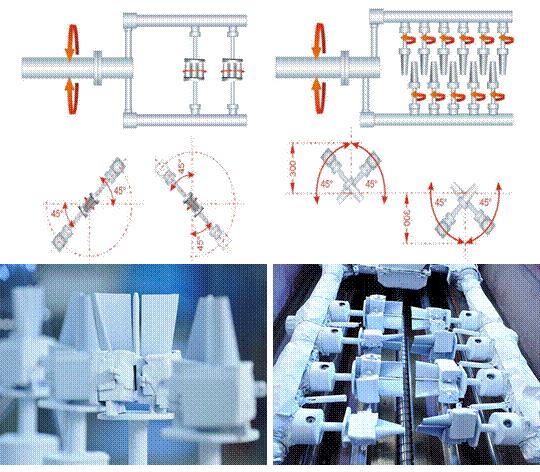

渦輪葉片涂敷熱障涂層過程中,涂層不可避免地沉積在氣膜孔內表面,導致氣膜孔孔徑減小(如圖4所示)。由于氣膜孔孔徑大小(橫截面積)直接決定了冷卻介質的流通量,影響渦輪葉片氣膜冷卻降溫效果。統計氣膜孔縮孔規律,通過放大氣膜孔孔徑方法會影響氣膜孔形狀和尺寸,可能會影響氣流方向,進而影響氣膜冷卻效果。

圖4 涂敷涂層前后氣膜孔孔徑形貌

英國溫伯樂公司(Winbro)采用激光打孔技術對不同涂敷厚度的熱障涂層進行了不同角度激光打孔試驗。通過優化激光打孔和涂層涂覆工藝參數可以避免陶瓷面層分層和粘結層/高溫合金基體界面裂紋的產生。圖5為打孔后的熱障涂層表面和截面形貌照片。該工藝采用的GUI控制軟件可以讓每個脈沖具有不同的激光參數。在陶瓷面層打孔時使用正確的峰值功率/脈沖能量組合以降低激光束能量對界面的熱損傷,當打到基體時應采用足夠高的峰值功率,以便在很短的時間內完成打孔,減少氣膜孔孔徑內重熔層的產生。據了解,Winbro公司對燃燒室涂層(基體2mm厚,涂層0.35mm厚)進行20°、0.52mm直徑氣膜孔加工時,重熔層平均厚度為20μm TBC;對渦輪葉片涂層(基體3mm厚,涂層0.65mm厚)進行30°、0.65mm直徑氣膜孔加工時,重熔層平均厚度為29μm 。

圖5 Winbro公司熱障涂層試樣激光打孔后的表面和截面形貌

3、環境沉積物(CMAS)損傷

2010年4月中旬,冰島火山數度噴發,火山灰蔓延至整個歐洲,火山灰對飛機具有嚴重的危害,致使歐洲航空數次禁飛,使多數航空企業損失慘重,數萬架次航班被迫取消或延遲,造成了數百億歐元的經濟損失。大量火山灰不但會阻塞飛機的外架設備和通訊系統,還會被吸入飛機發動機內,對飛機引擎造成巨大的破壞。被飛機發動機攝入的火山灰不但會堵塞發動機的連接部件和管道,如渦輪盤,葉片冷卻孔等,顆粒狀的攝入物還會沖刷飛機發動機葉片,在高溫下發生熔融,對葉片的高溫防護涂層(熱障涂層)造成嚴重的侵蝕腐蝕作用。

CMAS是由于大氣中的灰塵、砂石、火山灰及飛機跑道磨屑等顆粒被吸入航空發動機高溫燃氣流道內(如燃燒室、渦輪葉片等零部件),在發動機循環的峰值溫度(如起飛或降落)時,這些物質形成玻璃態熔融沉積物。CMAS熔體與涂層材料潤濕性能良好,它會沿陶瓷層的微裂紋、孔洞等逐漸滲入涂層內部,填充陶瓷層中的空隙,降低了陶瓷層的斷裂韌性,并且誘發循環氧化過程中的裂紋萌生。尤其是對于電子束物理氣相沉積制備的熱障涂層,由于CMAS的滲入,破壞了熱障涂層原有的柱狀晶結構,降低了涂層的應變容限。

一般認為,CMAS的熔點(TCMAS M)在1240℃左右,其他氧化物如TiO2等會使熔點有所變化。當熱障涂層表面超過CMAS的熔點TCMAS M時,由于CMAS的良好浸潤性能,它迅速滲透到熱障涂層中TTBCs= TCMAS M處。滲透深度取決于發動機工作時涂層內的溫度梯度及熔體的粘度。當溫度突然下降時,熱障涂層內部的CMAS迅速凝固,降低了熱障涂層的應變容限,從而導致涂層發生剝落。對于等離子噴涂熱障涂層和EB-PVD熱障涂層來說,CMAS的侵入均會導致熱障涂層的剝落(如圖6所示)。

圖6 CMAS腐蝕后葉片和外環塊表面熱障涂層形貌

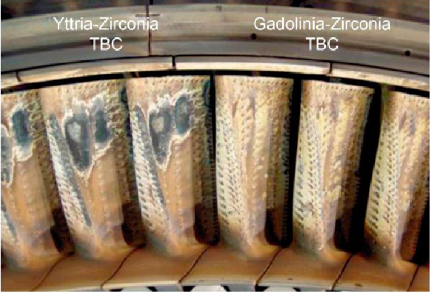

國內外針對CMAS的防護進行了大量的研究,主要有以下幾個方面,一是阻止CMAS熔化后的滲入(在表層的粘附往往有滲透的現象,可以形成致密層,阻止CMAS的滲入),二是阻止滲入后引起的氧化鋯晶型轉變(一些促進形核的物質,或者使CMAS產生結晶,如產生氧化鋁晶體和尖晶石相,不再滲透等),三是阻止在陶瓷層的上部(滲入區域)產生壓縮、致密層效果(極易產生很大的應力和熱不匹配,是引起失效剝落的主要因素之一)等。美國Pratt & Whitney Aircraft公司通過對比傳統YSZ熱障涂層與新型PWA 36309GdxZr1-xO2-x/2熱障涂層在X47的試車結果表明(如圖7所示),新型GdxZr1-xO2-x/2熱障涂層具有良好的抗CMAS腐蝕性能。

圖6 CMAS腐蝕后葉片和外環塊表面熱障涂層形貌

4、熱障涂層返修

渦輪葉片熱障涂層服役環境惡劣,在高溫高速燃氣、高應力、高腐蝕性、交變載荷、冷熱循環沖擊等作用很容易產生剝落現象,導致涂層失效。作為航空發動機的關鍵部件,渦輪葉片結構復雜、采用精密鑄造技術,制造周期長,工藝復雜困難、零件合格率低。采用更換新件的方法對發動機進行維修勢必造成成本過高,加大現場批產零件的生產壓力。若對涂層失效的葉片進行涂層去除后重新涂敷涂層,從而使其能夠再次使用,可以縮短生產周期和降低制造成本,技術附加值極大。因此,發動機葉片熱障涂層修理是一項重要維修技術,應用前景廣、附加值高。

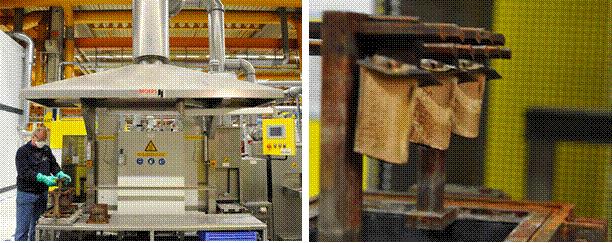

目前熱障涂層陶瓷面層的去除方法主要有干吹砂法、熔融堿法和高壓水法。干吹砂法去除涂層厚度不易控制,造成渦輪葉片壁厚不足、且容易對高溫合金基體和金屬粘結底層造成損傷。熔融堿法利用熱障涂層在涂覆制備及服役過程中金屬粘結底層和YSZ陶瓷面層界面所形成的熱氧化生長層(α-Al2O3)與熔融KOH堿液發生反應:2KOH+ Al2O3=2KAlO2 +H2O,使得YSZ陶瓷面層松動,再通過濕吹砂后處理工藝,即可達到去除渦輪葉片表面熱障涂層的目的(如圖8所示)。

圖8 熔融堿法去除熱障涂層設備宏觀照片

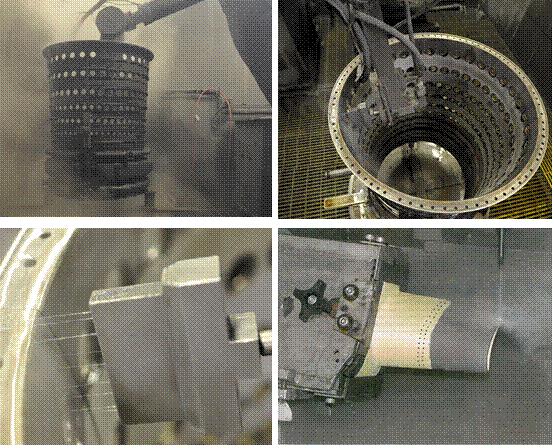

高壓水法采用壓力高達4000bar(400MPa)的純水(去離子水,雜質顆粒小于1μm)通過旋轉噴槍噴射到零件表面,通過類似于銑削的“軟銑削”方法去除零部件表面涂層的方法(如圖9所示)。

圖9 高壓水法去除熱障涂層設備宏觀照片

對于金屬粘結底層主要采用化學法和高能粒子轟擊法去除。涂層的去除程度可以通過熱著色方法判斷。先用120~250目沿葉型方向以較小的壓力在葉片表面吹砂,然后將清潔的葉片置入空氣循環爐內加熱到510~590℃保溫1h,空冷,目視檢驗葉片顏色。藍色表示涂層已完全去除,稻草色或金黃色表示涂層未完全去除(如圖10所示)。

圖10 熱著色方法判斷涂層去除程度示意圖

從上述討論可以看出,作為航空發動機渦輪葉片的棉大衣,熱障涂層的應用可以顯著提升渦輪葉片的可靠性和服役壽命。熱障涂層是迄今為止最復雜的涂層體系之一,設計時應將高溫合金基體、金屬粘結底層、陶瓷面層及零件結構特點和服役工況作為一個整體來考慮,選擇合適的涂層材料和涂層工藝,以提高界面匹配性和環境適應性,提升熱障涂層綜合性能。此外,還需要加強抗CMAS損傷熱障涂層技術、熱障涂層去除技術和無損檢測技術和新型涂層制備關鍵技術研究,為航空發動機的安全可靠飛行保駕護航。